摘 要 : 简介了高固体分、耐磨、耐热、重防腐涂料的配方研制 , 并对其涂料的防腐蚀性能和耐磨性能进行了重点说明及表征。

关键词 : 陶瓷 ; 耐磨 ; 防腐蚀涂料 ; 耐热 ; 柔性陶瓷

引 言

我国已经研制成功多种工业用防腐蚀涂料 , 它们对金属结构的防腐蚀起到了重要的作用。然而目前为止 , 我国重防腐蚀涂料的发展仍不能适应大规模工程建设的需要 , 高技术含量的防腐蚀涂料 , 无论从品种还是质量上都与实际需求差距很大 , 有效期短的问题普遍存在 , 具有特殊性能的防腐蚀涂料 , 特别是高固体分、无溶剂重防腐蚀涂料 , 无法满足我国大量海上和沿岸设施、水利工程、石化工程及冶金建设工程的长效防腐蚀需求 [1 ,2] , 必须加强研制开发使用寿命长的防护涂料体系 , 以满足我国重大工程建设对重防腐蚀涂料的需要。

1 实验部分

1. 1 原料与仪器

改性环氧树脂 ; 多种陶瓷粉 ; 三聚磷酸铝防锈颜料。

XGP 便携式镜向光泽度计 ;JM -3 型涂层磨耗仪 ; 电镜。

电化学实验所用仪器为美国 PE ( 铂金埃尔默公司 ) 生产的 M273 恒电位仪及 M5210 锁相放大器 , 用 M398 阻抗测试软件对电化学阻抗谱进行解析。浸泡溶液选用 3 %NaCl 溶液。

1. 2 配方设计

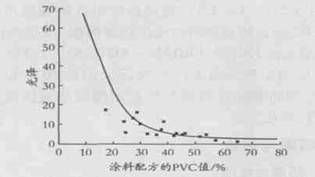

不同涂料配方制得的涂膜的光泽与配方 PVC 的关系如图 1 所示 [3] 。从图中可以看出 , 涂膜的光泽度随涂料配方的 PVC 变化而变化 , 拐点坐标为 (0. 30 ~ 0. 329) , 即 CPVC 值大约为 0. 30 ~ 0. 32 。在填料种类固定的情况下 , 选用 PVC 分别为0 . 2 、 0 . 35 、 0 . 4 、 0 . 5 的涂料配方进行浸泡实验 , 对上述实验结果进行验证。

图 1 涂膜光泽随配方 PVC 变化曲线

实验结果表明 ,PVC 值为 0. 5 的试片最先起泡 , 然后是 PVC 值为 0. 25 的起泡 , PVC 值为 0. 35 的最后起泡。这是因为当 PVC > CPVC 时 , 树脂量相对较少 , 无法填满颜填料之间的全部体积 , 涂膜中出现空隙 , 故涂层耐渗水性较差 ; 而 PVC < CPVC 时 , 涂膜中有 “ 多余 ” 的树脂 , 其涂膜紧密堆积程度必然低于 PVC = CPVC 时的涂层 , 涂层耐渗水性也必降低 , 先于 PVC = CPVC 时的涂层损坏。考虑试验误差范围 , 可确定涂膜 CPVC 范围与前述基本一致。

1. 3 工艺过程

试验确定制备涂料的工艺过程如下 :

(1) 原料分析化验合格后 , 按配方称取溶剂、树脂 , 混合 , 直至环氧树脂溶解 ;

(2) 将添加剂、防锈颜料、陶瓷粉加入上述 (1) 混合溶液中 , 高速搅拌分散 ;

(3) 将上述 (2) 混合浆液放入砂磨机中 , 调节砂磨机到最佳转速 , 研磨 48 h, 检验合格后即可过滤包装。

1. 4 性能测试

1. 4. 1 耐磨性能

涂层的耐磨性能用 JM -3 型涂层磨耗仪测定 , 将直径 l00 mm 的标准样板固定于可转动底座上 , 按标准要求把橡胶砂轮压下与涂层表面接触。当载荷量为 1 000 g ( 包括本身质量 ) 时 , 样板缓慢自转 , 计数器记录至要求转数。测定涂层耐磨性采用称质量法 , 用分析天平称取磨损前后样板质量 , 其差值即为涂层损失质量 , 并以此值表示耐磨性的优劣。

1. 4. 2 防腐性能

以相同基础配方 , 分别加入 14. 6% 、 9. 8% 、 6 . 5% 、 4.9 % 、 0 的防锈颜料制成样品 ( 相应配方编号为 C1 、 C2 、 C3 、 C4 、 C0) , 测试涂层阻抗谱随浸泡时间的变化 , 研究防锈颜料对涂层防腐蚀能力的影响。选用综合性能较好的 CERAM -KOTE 54 涂料 ( 美国综合应用工程公司生产 ), 实际使用达 10 ? 年以上的 036 耐油防腐蚀涂料等与陶瓷耐磨耐热重防腐蚀涂料进行对比实验。

2 结果与讨论

2. 1 防腐蚀性能

电化学阻抗谱 [4-5] EIS (Electrochemical Impedance Spectroscopy) 于 1971 年由 Epelboin 首次应用于金属腐蚀研究 , 通过对涂层预处理 , 测定涂层在不同交流频率下的各类阻抗谱 (Bode 图 , Nyquist 图 ), 并对阻抗谱进行解析 , 求得涂层电容、电阻值来研究有机涂层对金属的防护作用 [6-8] 。从电容值可以衡量涂层的吸水量 , 从涂层电阻值的大小衡量涂层的防腐蚀性能 , 并能由涂层下金属电化学腐蚀电荷传递电阻估算腐蚀速度 , 从而可以跟踪涂层性能变化 , 对涂层性能进行评价。本文即根据以上原理 , 通过测量不同浸泡时间下涂层阻抗谱的变化 , 考察防锈颜料对涂层防腐蚀性能的影响 , 并与国内外同类涂料进行比较。

2. 1. 1 防锈颜料对涂膜防腐蚀性能的影响

从阻抗谱的变化可以看出 , 在很短的时间内 (0.8 d) ,C1 阻抗谱的时间常数由 1 个转变成 2 个 ( 其中高频部分反映的是涂层的信息 , 低频部分反映的是基材金属腐蚀的信息 ), 且其低频部分是发生严重偏转的圆弧 , 这说明腐蚀介质很快渗入到涂层 / 金属界面 , 使金属发生腐蚀 , 此时由于金属缺陷分布不均和腐蚀产物的影响 , 出现弥散现象 , 在阻抗谱上表现为低频部分发生偏转的半圆。随后 , 随着浸泡时间的增加 , 低频部分出现由圆弧接一条斜线的形状并且圆弧的半径逐渐增加 , 这说明基材金属腐蚀阻力反而随浸泡时间的延长而增大 , 这种变化说明防锈颜料发生了作用 , 即在腐蚀介质通过涂层向金属表面渗透的过程中 , 部分防锈颜料溶解并随介质渗透到金属表面 , 与金属发生作用 , 形成致密的皂化层 , 弥补了涂层的缺陷 , 使腐蚀介质的传输受阻 , 金属反应控制步骤为氧的扩散过程 , 减缓了金属的腐蚀。在第 45 天的时候 , 低频部分圆弧半径明显减小 , 同时涂层电阻值为 10 4 Ω , 涂层已失去保护作用。其它配方 Nyquist 图变化过程与此类似。 C1 其防腐蚀能力比 C0 弱 , 主要是因为防锈颜料的添加量比较大 , 树脂含量相对较少 , 使涂层孔隙率增加 , 破坏了涂膜的致密程度 , 从而使涂膜的抗渗能力减弱 , 很快出现了腐蚀。后期腐蚀速度的减慢 , 则是由于防锈颜料起了作用 , 但防锈颜料的用量有限 , 最终导致涂膜失效。所以 , 此类防锈颜料的添加量必须控制。

2. 1. 2 涂层的腐蚀过程

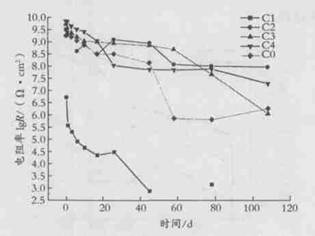

从图 2 可以看出 , 含有不同防锈颜料的涂层其电阻随浸泡时间的变化情况。总的来看 , 涂层电阻随浸泡时间的延长而降低。这是由于电解质通过涂层内微孔进入涂层 , 并逐渐建立微观导电通路 , 从而导致涂层电阻下降。 C1 涂层电阻明显低于其他配方 , 这主要是由于涂层中防锈颜料的添加量过高 , 导致涂层基料的不足反而引起了涂层孔隙率过高 , 影响了涂层的防腐蚀性能 , 在宏观上表现为涂层浸泡 20 d 后 , 出现明显锈斑。其他 3 种试片的 R p 值在浸泡前期 , 涂层电阻均大于 C0 , 反映出防锈颜料起了一定的作用 ; 后期 ,C4 的涂层电阻与 C0 出现交叉 , 说明此时防锈颜料的作用已经很微弱 , 这主要是由于 C4 防锈颜料的添加量不足而造成的。 C2 、 C3 、 C4 的电阻值随时间变化出现不同程度的波动 , 其中 ,C3 涂层电阻的波动比较明显 , 这主要是由于防锈颜料放出络合离子 , 在底材上形成皂化层 , 金属腐蚀产物的积累 , 对涂层微孔有堵塞作用 , 使得腐蚀介质通过涂层的阻力增加 , 涂层电阻的减少是由于腐蚀介质对微观通道的腐蚀导致孔径加大和通道内的电导率增加以及新的微观通道的出现所致。 C2 电阻变化比较缓慢 , 且一直处于较高的电阻位上 , 这是配方中树脂、基料和防锈颜料比例较好的结果。

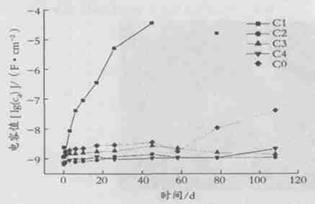

图 3 为不同浸泡时间 ,C0 、 C1 、 C2 、 C3 、 C4 的电容随时间的变化情况。有机涂层的电容值与水分子经过微观缺陷进入涂层的量的多少有密切关系 , 水分子 渗入量越大 , 涂层电容值越高 , 由此可以推断有机涂层的耐渗水能力。由图 3 可以看出 , 除 C1 由于防锈颜料加量过多 , 涂膜过早损坏外 , 添加防锈颜料的试片的电容明显低于未添加防锈颜料的试片 , 说明防锈颜料起到了延缓腐蚀的作用。整体上看 , 涂层电容随浸泡时间的变化较小 , 特别是 C4 、 C2 基本上没有变化 , 其大体变化顺序为 C1 μ C0 > C3 > C2 ≈ C4 。

图2 不同含量的防锈颜料涂层电阻值随浸泡时间的变化曲线

图 3 不同含量的防锈颜料涂层电容值随浸泡时间的变化曲线

电解质溶液渗入有机涂层的难易程度 ( 即有机涂层的耐渗水性 ) 与有机涂层防护性能密切相关的一个性能指标 , 由于电解质渗入有机涂层会引起涂层电容、电阻的变化 , 反过来 , 也就可以从涂层电容、电阻的变化来了解介质渗入有机涂层的程度。 Brasher D. M 和 kingsbury L 提出的有机涂层吸水体积分数 的公式 :

X v %=l00 lg[ C c (T) / C c (0) ]/ lg (80)

式中 Xv % 为有机涂层吸水体积百分率 ; C c (0) 、 C c ( T) 分别为浸泡 T 时间前后的涂层电容。在对阻抗谱数据进行解析求得 C c (0) 、 C c ( T) 之后 , 即可利用上式求得涂层的渗水率。本实验中 , 涂层渗水率变化如图 4 。由图中可以看出 , 除 C1 由于防锈颜料加量过多 , 涂膜过早损坏外 , 在浸泡期间 , 涂层渗水率变化很小 , 说明涂层防护能力较强。

图 4 不同含量的防锈颜料涂层渗水率随浸泡时间的变化曲线

2. 1. 3 与国内外相关涂层对比实验

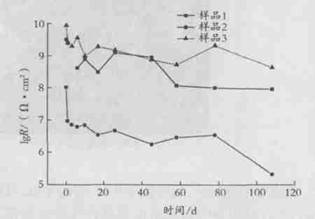

利用电化学阻抗方法将本涂料与其他两种经过长期实际使用 , 证明防腐蚀性能优良的涂料进行了对照实验。

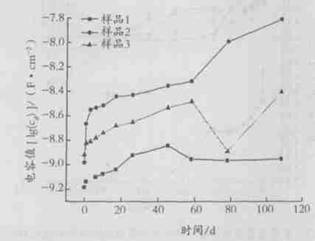

3 种涂料同时浸泡 108 d 。在整个浸泡期间 , 涂层 Nyquist 图均为一个时间常数 , 表明涂层还未被破坏 , 但从同期涂层阻抗值变化来看 , 它们的防护性能还是有差异的 , 其涂层电阻变化情况如图 5 所示。

图 5 不同涂层电阻值随浸泡时间的变化曲线

注 : 样品 1 陶瓷耐磨耐热重防腐蚀涂料 , 简称陶瓷涂料 ;

样品 2 美国综合应用工程公司生产的 CERAM -KOTE 54 涂料 , 简称 CERAM — KOTE 54;

样品 3 036 耐油防腐蚀涂料 ? , 简称 036 涂料。

从图 5 中可以看出 CERAM -KOTE 54 涂层电阻开始即为 10 8 , 小于 036 涂料和陶瓷涂料 ? , 后一直保持相对稳定。在相同的浸泡时间 (108 d) 内 ,CER - AM -KOTE54 ? 的电阻下降到了 10 6 以下 , 而 036 涂料、陶瓷涂料均下降了 1 个数量级 , 且都保持在 10 8 以上 , 说明虽同为一个时间常数 , 但 CERAM -KOTE 54 涂层的防护能力低于 036 涂料、陶瓷涂料。涂层电容值变化如图 6 所示 , 相同条件下 , 陶瓷涂料电容值明显小于 CERAM -KOTE 54 ? 以及 036 涂料 , 这表明陶瓷涂料涂层的防渗性能明显好于其他两种涂料 , 其防腐蚀性能必然居首。

2. 2 耐磨性能

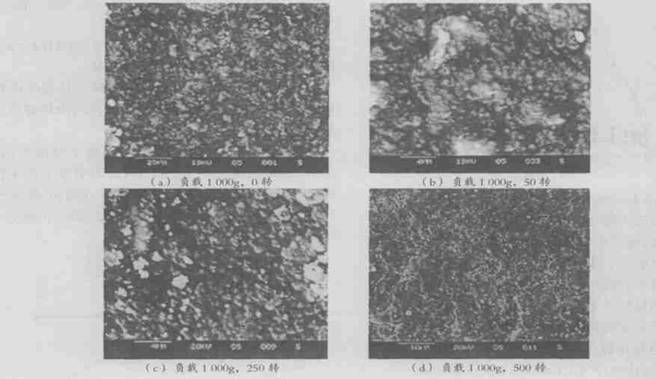

实验表明 , 不同填料的种类、粒径、含量、涂料基料的种类、配比对涂层的耐磨性能影响较大。利用扫描电镜图对涂料的耐磨过程及机理进行了探讨 , 证明在涂层磨损过程中 , 有选择性磨损的现象出现 [9 ,10] , 这在一定程度上减轻了涂层的磨损 , 延缓了涂层的破 坏过程。

图6 不同涂层电容值随浸泡时间的变化曲线

图 7 不同转数下涂层的电镜图

从电镜图中可见 , 当转数为 0 时 , 界面平滑 , 见图 7 (a) ; 当转数为 50 时 , 涂层出现选择性磨损而使填料凸出 , 见图 7 (b) ; 随着转数的增加 , 填料凸出程度加大 , 见图 7 (c) , 此时填料本身的耐磨性较好 , 而且由于它的突起还能在一定程度上阻止其背后胶体材料的磨损 , 产生选择性磨损作用。但当转数继续增加时 , 填料开始破损 , 涂层损坏 , 见图 7 (d) 。

选择性磨损作用的产生从不同转数涂层磨耗量上也可以看出 , 初始磨损时 , 涂层的磨耗量较大 , 但随着转数的增加 , 磨损的增加逐渐变得缓慢。这说明 , 开始时基料的磨损比较严重 , 但随着基料去除 , 填料逐渐凸出 , 选择性磨损开始发挥作用 , 随着此作用的不断增大 , 基料的磨损不断减少 , 最后达到一稳定值。达到稳定状态后 , 随着基料的不断减少 , 填料颗粒会越来越凸出 , 而它与基料的接触面积则逐渐缩小 , 粘接力下降 , 当连接面积小到一定程度后 , 在砂轮的作用下 , 填料颗粒发生松动 , 并最终从基体上脱落下来。

随着负载的增加 , 填料的破损趋于严重 , 凸出减少 , 选择性磨损的作用逐渐减弱 , 当填料的磨损增大到与基料的磨损相等时 , 则填料起不到耐磨的作用 , 漆膜耐磨性能下降 , 宏观上表现为漆膜破损。

3 结 语

利用电化学阻抗谱方法对防锈颜料的作用机理 进行了研究 , 明确了不同腐蚀阶段 , 涂层 / 金属界面的 控制步骤。通过对不同浸泡时间电化学阻抗谱的分 析 , 表明防锈颜料的添加对涂层防腐蚀性能影响较 大 , 其添加量必须控制 , 要注意其与涂料其他成分的 合理配比 , 过量的防锈颜料对涂膜的防腐蚀性能反而有害。利用电化学阻抗谱方法对涂层的耐腐蚀性能 进行了评定 , 表明陶瓷耐磨耐热重防腐蚀涂料涂膜的 耐腐蚀性能优良 , 渗水率低 , 优于国内外同类产品。 对涂层的耐磨过程及机理进行了探讨 , 证明在涂 层磨损过程中 , 有选择性磨损的现象出现 , 这在一定程度上减轻了涂层的磨损 , 延缓了涂层的破坏过程。