近日,环保部发布了《陶瓷工业污染物排放标准》(GB 25464-2010)在内的20项国家污染物排放标准修改单(征求意见稿)。陶瓷工业污染物排放标准修改单中不仅喷雾干燥塔氮氧化物限值改为100mg/m³,另外增加了无组织排放措施,要求配料、球磨、喷雾干燥等工序都应采取必要的集中收尘措施,尽可能采用封闭式作业,配备除尘设施。在原料控制方面,鼓励购买成品原料,避免和减少粉尘(颗粒物) 产生环节。很显然,对陶瓷企业的大气排放和无组织排放措施等环节都提出了更高的要求。

日前,国内首个陶瓷集中制粉项目落户广东德庆。该示范项目实行肇庆陶瓷原料集中加工、干法制粉和标准化生产。根据广东省陶瓷协会的研究结果,该项目采用集约化的粉料供应模式,可将现有陶瓷企业制粉环节的粉尘、二氧化硫、氮氧化物排放量减少50%以上,能耗降低60%左右,区域整体排放减少50%以上。

消息发布后,许多人肯定了项目的积极性,但也质疑于可行性。毕竟每个厂的成本定位,产品定位都不同,配方差距大。不过,目前陶瓷行业环保的重点主要在原料车间粉尘污染,水循环利用水平,窑炉和喷雾塔烟气处理等方面。若项目能施行,陶瓷企业原料车间粉尘污染和喷雾塔烟气处理等环节的环保问题将得到极大改善。

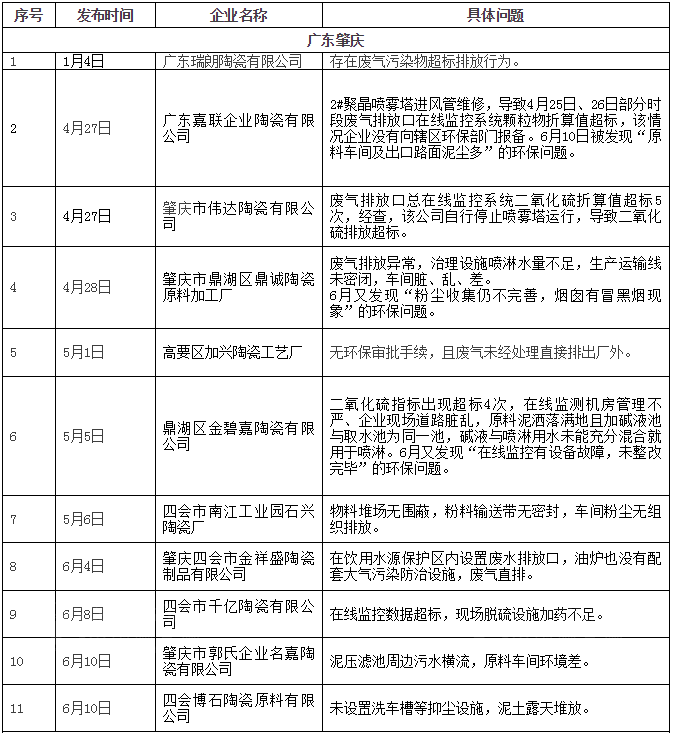

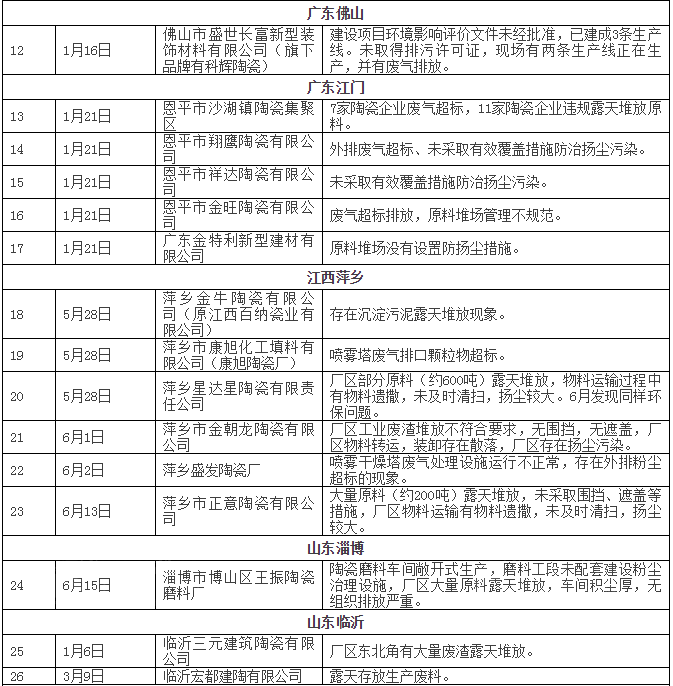

据不完全统计,2017年至今,在原料粉尘和烟气处理等相关方面发现问题的企业就高达30余家。

(来源:各省市环保局官网)

其实,并不只是肇庆计划实行陶瓷原料集中加工、干法制粉和标准化生产,2016年淄博市淄川区建陶产业精准转调实施方案(2016—2017)里也明确提出要求淄川区陶瓷企业实行统一制粉。统一制粉可以采用集中干法制粉、组团制粉、连续球磨和特殊原料标准化等多种方式。吸水率高于0.5%的墙砖和仿古砖,原则上使用干法工艺制粉,其他建陶企业制粉中心全部集中在罗村镇建设,其他区域内不再保留制粉工艺,喷雾干燥塔必须全部拆除。

陶瓷原料集中加工、干法制粉和标准化生产等无疑将是未来发展的方向,但目前技术可行性和进程都并非短期内可以大范围实行。

目前,陶瓷原料露天堆放已成为各产区越来越重视的环保问题之一。那么,陶企该如何提升意识,以防“中招”呢?

如何对露天堆放原料采取环保措施?

为了充分风化、陈腐矿土原料,很多大型陶瓷厂设立了露天的“矿土原料陈腐风化区”,这是稳定生产必须的工艺手段。但由此面临的环保问题是这些大范围的露天堆场如何采取三防措施(防扬尘、防流失、防渗漏),要控制粉尘无组织排放,减少大气污染,满足环保要求。在当前环保重压的形势下,很多陶瓷厂为了避免环保不合格,均在建立起封闭的原料堆场,用顶棚把原料堆场全部覆盖起来,这样完全能够达到环保要求。但由于原料没有进行必要的风化与陈腐作用,在没有阳光雨水和植物作用,风化陈腐效果几乎没有,这样储存的原料长期存放后,原料的陈化的效果几乎没有,也会对建陶产品的稳定性造成不利影响。

因此,建议采取适当的措施,做好三防工作,比如:在“矿土原料陈腐风化区”用厚的防风黑纱布把露天存放的原材料盖起来,每天专人定时喷洒水,以防止粉尘飞扬;在暂时不用,需要长期库存的矿土原料表面洒些草籽,让其长草固定,防止粉尘飞扬;做好挡墙围堰,防止矿土原料随意流失;在堆场周边做好导流沟,沟内设计沉淀井,让冲刷的雨水所产生的泥浆流到导流沟内,并在沉淀井中沉淀后回收。

“矿土原料陈腐风化区”的地面进行适当固化,防止渗漏;由于陶瓷生产的矿土原料均是天然的、原生态的矿产,基本都为无机非金属矿物,没有经过任何化学加工,不含重金属、放射性材料与有毒物质等,因此渗漏造成污染地下水危害的风险性几乎为零,防渗漏的紧迫性不紧迫。

只要陶企负责人充分重视环境保护,采取有效的环保措施,既满足环保的要求,又满足陶瓷生产的工艺要求,稳定生产出合格的陶瓷产品,做到环保生产两手硬才是企业追求生产环境和谐发展的最终目的。